オキツモの技術力#3開発ストーリー第02回

フッ素100%

バインダーを用いない、まったく新しいドライ潤滑コーティング

オキツモ「MCFコーティング」

オイルやグリースの液体潤滑にかわる塗膜を使ったドライ潤滑が注目されています。オキツモでは、このドライ潤滑の性能を一段とアップした“MCFコーティング”を開発しました。この開発ストーリーをお届けします。

塗料事業部 技術部 グローバル開発課

期待が高まるドライ潤滑

機械部品の潤滑には、潤滑オイルやグリースを使うのが一般的ですが、ドライ潤滑というのは、オイルやグリースを使わずに塗装で滑るようにするということです。 乾性潤滑皮膜とか、ドライ潤滑コーティングなどとも呼ばれています。 オイルやグリースのウェットに対して、乾いた皮膜なのでドライ潤滑と呼ばれています。

オイルやグリースなどはウェットですからベトベトしていて埃を呼んだり、高温では揮発したり、低温では固まったり、また真空中では使えないということがあったのですが、ドライ潤滑は固体の皮膜なので、そのような用途でも使える利点があります。

また荷重の大きな部品にはオイルなどより摩耗耐久性が優れていること、オイルを補給する手間が無くなるなど、いろいろなメリットがあり自動車業産業などを中心に多く使われるようになってきましたが、ユーザーからはさらに潤滑性や摩耗耐久性の向上を期待されています。

ドライ潤滑の限界 邪魔モノはなくせ

ドライ潤滑の構造は、フッ素やモリブデンなど固体潤滑剤と呼ばれる良く滑る材料を結着材(バインダー)と呼ばれる樹脂で基材に結着させたものです。ドライ潤滑の表面は、良く滑る固体潤滑剤と、潤滑性のないバインダーの2つの材料が混在した状態になっています。

つまり、ドライ潤滑の潤滑性能を向上させるには、バインダーは邪魔モノなのです。しかし、バインダーをなくしてしまうと結着力がなくなり、固体潤滑剤が剥落してしまいます。

フッ素樹脂は、潤滑性に加えて様々な特性に優れている潤滑材料であることは良く知られていました。この特性を余すことなく発揮できるようになれば、画期的なドライ潤滑皮膜が出来ることは想像に難くないのですが、バインダーなしでフッ素を基材に結着させることは困難と考えられていました。

困難への挑戦 ナノサイズの戦い

「困難に挑戦する」「人と違うことをやる」 オキツモの開発部隊にはこのようなDNAが受け継がれています。無謀とも思えるバインダーなしの100%フッ素皮膜を持つドライ皮膜の開発がスタートしました。

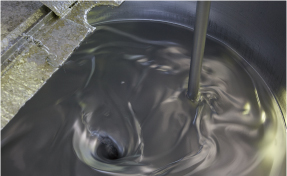

フッ素樹脂をバインダーを用いることなく基材に結着させるためまずスタートしたのが、フッ素樹脂パウダーの粒子制御です。結着させるためには、機械的エネルギーを用いるのですが、基本となるフッ素パウダーの大きさや形が均一でなければならないのです。

フッ素パウダーの粒子は通常200ナノ~8000ナノの大きさなのですが、大きい粒子や小さい粒子が混ざっているとうまくいかないことが判ってきました。また安定した分散状態を保つ -粒子どうしがくっつかないでバラバラの状態- ことも重要です。このような均一な粒子を安定的に確保するのに苦労しました。それから、このフッ素パウダーを5~10μの厚さに堆積させていくのですが、ここでもしっかりと基材に結着させる条件バランスを見つけるまでに多くの試行錯誤を繰り返し結局2年近い歳月をかけてMCFコーティングは完成しました。(1000ナノ=1マイクロメートル、1000マイクロメートル=1ミリ)

こうして、完成したMCFコーティングは、従来のドライ潤滑に比べて3倍以上の摩耗耐久性を持つことがテスト結果で証明されました。

フリクションフリーをめざして

エネルギー問題は、人類が直面している地球規模の問題です。

大きく重い機械をできるだけ少ないエネルギーで動かせるようにしたい。自動車の燃費を向上させたい。エネルギーを無駄なく上手に使うことが私たちに求められていますが、「抵抗:フリクション」が大きければそれだけ、多くのエネルギーを使うことになっています。フリクションが小さければわずかなエネルギーで大きな機械を動かすことができますし、また機械的な強度も軽減させることも可能で、部品を小さくし軽量化することも可能になります。

MCFコーティングの潤滑性・摩耗耐久性が、さまざまな産業部品のフリクション低減に役立てるとこを望んでさらなる開発を進めています。